1. Сушење најлона PA66

Вакуумско сушење:температура ℃ 95-105 време 6-8 сати

Сушење топлим ваздухом:температура ℃ 90-100 време око 4 сата.

Кристалиност:Осим провидног најлона, већина најлона су кристални полимери са високом кристалиношћу. Затезна чврстоћа, отпорност на хабање, тврдоћа, мазивост и друга својства производа су побољшана, а коефицијент термичког ширења и апсорпција воде имају тенденцију да се смање, али то не доприноси провидности и отпорности на ударце. Температура калупа има велики утицај на кристализацију. Што је температура калупа виша, то је већа кристалиност. Што је температура калупа нижа, то је нижа кристалиност.

Скупљање:Слично другим кристалним пластикама, најлонска смола има велики проблем са скупљањем. Генерално, скупљање најлона је највише повезано са кристализацијом. Када производ има висок степен кристалности, скупљање производа ће се такође повећати. Снижавање температуре калупа, повећање притиска убризгавања и снижавање температуре материјала током процеса обликовања смањиће скупљање, али ће се унутрашњи напон производа повећати и биће лако деформисан. Скупљање PA66 је 1,5-2%.

Опрема за обликовање: Приликом обликовања најлона, обратите пажњу на спречавање „феномена ливења млазнице“, па се самоблокирајуће млазнице генерално користе за обраду најлонских материјала.

2. Производи и калупи

- 1. Дебљина зида производа Однос дужине протока најлона је између 150-200. Дебљина зида најлонских производа није мања од 0,8 мм и генерално се бира између 1-3,2 мм. Поред тога, скупљање производа је повезано са дебљином зида производа. Што је дебљина зида дебља, то је веће скупљање.

- 2. Издув Вредност преливања најлонске смоле је око 0,03 мм, тако да жлеб издувног отвора треба контролисати испод 0,025.

- 3. Температура калупа: Калупи са танким зидовима које је тешко обликовати или којима је потребна висока кристалност се загревају и контролишу. Хладна вода се генерално користи за контролу температуре ако производ захтева одређени степен флексибилности.

3. Процес обликовања најлона

Температура бурета

Пошто је најлон кристални полимер, има значајну тачку топљења. Температура у бурету изабрана за најлонску смолу током бризгања повезана је са перформансама саме смоле, опреме и обликом производа. Најлон 66 је 260°C. Због лоше термичке стабилности најлона, није погодно дуго остати у бурету на високој температури како би се избегло промена боје и жутило материјала. Истовремено, због добре флуидности најлона, он брзо тече након што температура пређе тачку топљења.

Притисак убризгавања

Вискозност најлонског растопа је ниска, а флуидност добра, али је брзина кондензације велика. Лако је имати недовољне проблеме код производа сложених облика и танких зидова, па је и даље потребан већи притисак убризгавања.

Обично, ако је притисак превисок, производ ће имати проблема са преливањем; ако је притисак пренизак, производ ће имати недостатке као што су таласи, мехурићи, очигледни трагови синтеровања или недовољни производи. Притисак убризгавања већине врста најлона не прелази 120MPA. Генерално, бира се у распону од 60-100MPA како би се задовољили захтеви већине производа. Све док производ нема недостатке као што су мехурићи и удубљења, генерално није пожељно користити већи притисак држања како би се избегло повећање унутрашњег напрезања производа. Брзина убризгавања Код најлона, брзина убризгавања је већа, што може спречити таласе и недовољно пуњење калупа узроковано пребрзом брзином хлађења. Велика брзина убризгавања нема значајан утицај на перформансе производа.

Температура плесни

Температура калупа има одређени утицај на кристалност и скупљање при калупу. Висока температура калупа има високу кристалност, повећану отпорност на хабање, тврдоћу, модул еластичности, смањену апсорпцију воде и повећано скупљање производа при калупу; ниска температура калупа има ниску кристалност, добру жилавост и високо издужење.

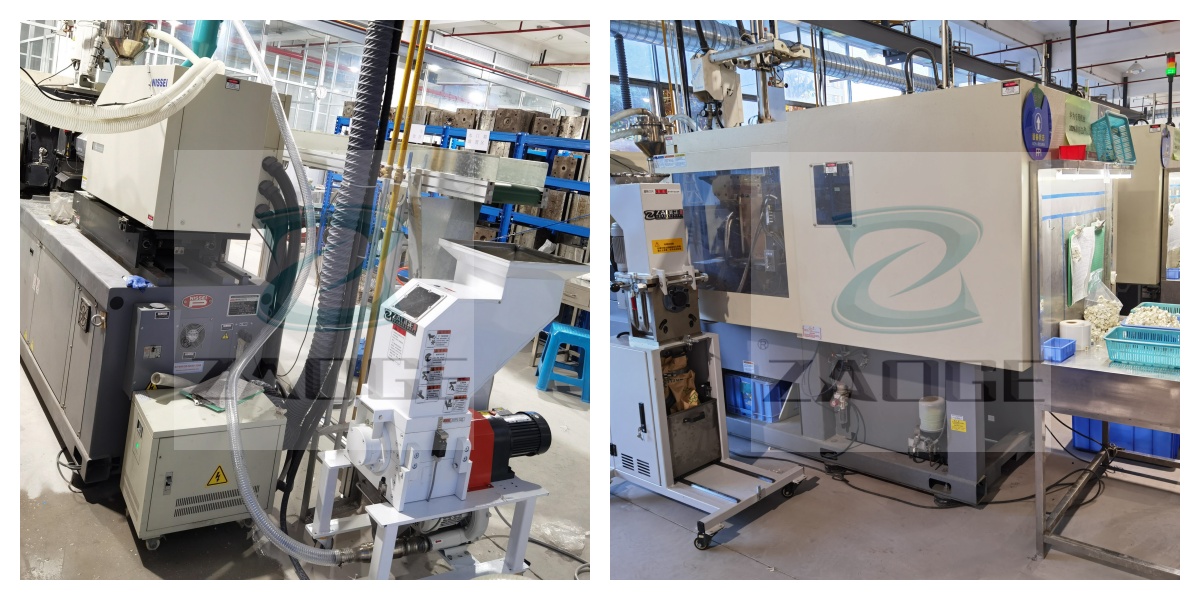

Радионице за бризгање пластике свакодневно производе уливке и канале, па како можемо једноставно и ефикасно рециклирати уливке и канале произведене машинама за бризгање пластике?

Остави тоZAOGE уређај за заштиту животне средине и уштеду материјала (пластика дробилица)за машине за бризгање пластификације.

То је систем за вруће млевење и рециклирање у реалном времену, који је посебно дизајниран за дробљење отпадних уливника и канала на високим температурама.

Чисте и суве здробљене честице се одмах враћају у производну линију како би се одмах произвели делови добијени бризгањем.

Чисте и суве уситњене честице се претварају у висококвалитетне сировине за употребу уместо смањења квалитета.

Штеди сировине и новац и омогућава бољу контролу цена.

ганалатор мале брзине без екрана

Време објаве: 24. јул 2024.